Branchen-News

Was die Branche im Februar 2023 bewegt

Nachhaltige Rohstoffe, Recycling und Innovationen: Was sich bei Kautschuk derzeit tut.

von Uwe Rempe

Fortschritte bei Grünem Gummi

Leuna. Der Chemiepark Leuna (Sachsen-Anhalt) liegt Ende November unter einer weißen Schneedecke. Herausfordernde Umstände für die wegweisenden Liefer- und Lagertests mit schweren Lkws, beladen mit Buchenholz, die hier anstehen. Holz für Chemie? Ja, das finnische Unternehmen UPM Biochemicals wird es in seiner Bioraffinerie zu erneuerbaren Biochemikalien verarbeiten. Mit Betriebsstart Ende 2023 werden hier aus regionalem Buchenholz Bioglykole und erneuerbare Funktionsfüllstoffe (RFF) produziert, die der Fertigung von recyclingfähigen Alltagsprodukten dienen. Etwa Textilien, Kunststoffe, Gummi, Kosmetika und Medikamente. Warum aus Holz? „So erreichen wir einen um 50 bis 90 Prozent geringeren CO₂-Fußabdruck als bei konventionell aus Erdöl hergestellten Produkten“, erklärt UPM-Nachhaltigkeitsmanager Okko Ringena.

Bevor die Anlagen in Leuna laufen, arbeiten schon in Waltershausen (Thüringen) Fachleute von Sealable mit Laborproben der neuen Füllstoffe. Das Unternehmen stellt mit 170 Beschäftigten Dichtungs- und Isolationslösungen auf Kautschukbasis für die Industrie, den Gleis- und Tunnelbau her. „Wir fertigen etwa Schienenlagerungssysteme für Straßenbahnen, um neben Körperschall auch Streustrom zu minimieren“, berichtet Geschäftsführer Matthias Klug. Der Rußanteil im Gummi wird durch den RFF-Einsatz teilweise oder ganz substituiert. Zudem seien eine deutlich höhere Isolation der Schienenlagerung sowie eine verringerte Gummidichte festzustellen. Das macht das Produkt laut Klug leichter und noch effizienter gegen Streustrom, also die Elektrizität, die von den Schienen ins Erdreich übergeht.

Nachhaltig unterwegs ist auch Continental: Seit rund zwölf Jahren arbeitet der Reifenhersteller mit Partnern an der Gewinnung von Naturkautschuk aus den Wurzeln einer Löwenzahnpflanze. Für das Projekt gab es 2021 den Deutschen Nachhaltigkeitspreis, mit dem Fahrradreifen „Urban Taraxagum“ ist schon ein Serienprodukt auf dem Markt.

Continental hat zudem Reifen-Prototypen für Pkws und Lkws aus diesem Kautschuk gebaut und erfolgreich getestet. Seit 2018 tüftelt man an der Industrialisierung des Löwenzahn-Kautschuks. Im eigens gegründeten „Taraxagum Lab“ in Anklam findet man Antworten auf die Fragen, wie Anbau, Ernte, Wurzelverarbeitung und Kautschukgewinnung organisiert werden müssen, um Vorteile wie etwa kurze Transportwege ausnutzen zu können.

Aus der Wüste nach Hannover

Hannover. In Hannovers Stadtteil Linden entsteht gerade ein Basketballplatz, dessen Gummi-Pflastersteine früher einmal Rennreifen waren. Hergestellt wird der Belag aus Pneus, die Continental für die Offroad-Elektro-Rennserie Extreme E fertigt. Seit 2019 begleitet Conti die Extreme E als Gründungspartner, Sponsor und Reifenentwickler. Die Rennserie führt die Teams in besonders vom Klimawandel betroffene Weltregionen, von der Sahara bis zur Arktis.

Für die gut 400 Quadratmeter Pflastersteine wurden etwa 200 Rennreifen recycelt. In einem besonders aufwendigen Herstellungsvorgang hat der Verarbeiter Regupol aus Bad Berleburg (Nordrhein-Westfalen) alle möglicherweise ungesunden Stoffe entfernt. „Wir freuen uns sehr, das Projekt mit Pflastersteinen aus unseren recycelten Reifen hier in Hannover zu unterstützen. So bringen wir die Materialien der nachhaltigen Elektro-Rennserie Extreme E zurück in den Umlauf und nutzen sie für einen guten Zweck“, sagt Enno Straten, Head of Strategy, Analytics and Marketing, Replacement Tires EMEA bei Continental.

Rotorflügel halten länger

Waldkraiburg. Starke Winde, Regen und Schmutzpartikel in der Luft: Die Rotorblätter von Windkraftanlagen sind erheblichen Belastungen ausgesetzt. Vor allem die Blattvorderkanten der Flügel können durch Erosion leistungsmindernde Schäden nehmen, die mit aufwendigen und teuren Reparaturen behoben werden müssen.

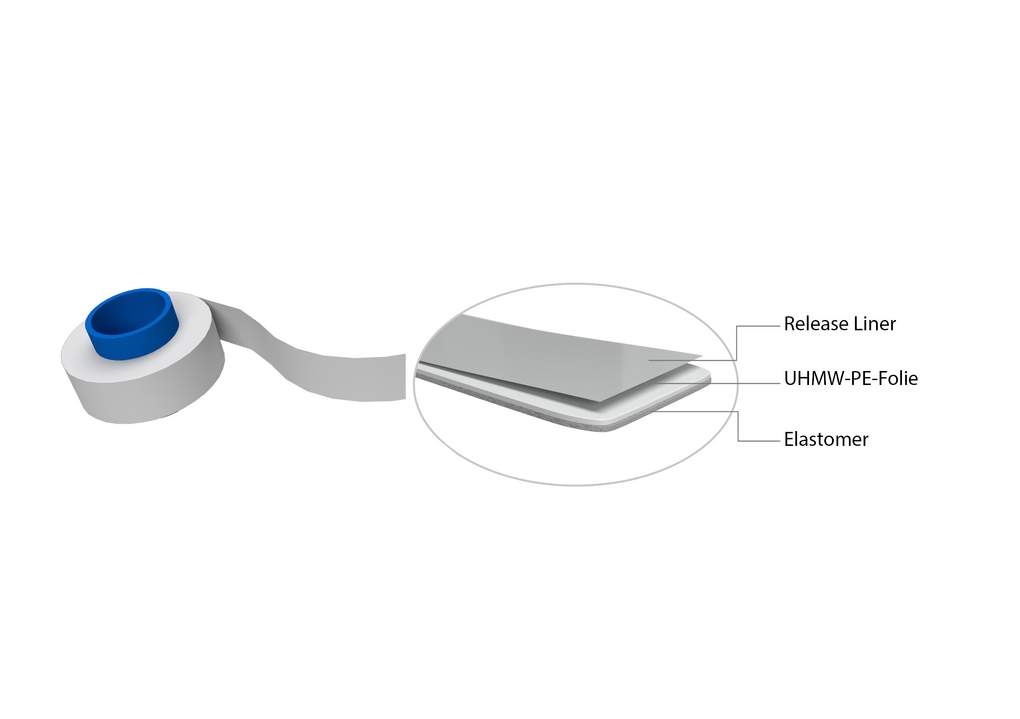

Das Gummiwerk Kraiburg (410 Beschäftigte) aus Oberbayern hat dagegen eine nachhaltige Lösung im Angebot, die es im vergangenen Herbst auch auf der Branchenmesse Windenergy in Hamburg präsentiert hat. Kraiburg LEP ist eine mehrschichtige Elastomerfolie aus speziellem Polyethylen, die mit Klebstoff oder Kunstharzen als Schutz auf den Kanten angebracht wird.

Intensive mechanische Belastungstests, die eine Nutzung von 20 Jahren simulierten, gepaart mit Langzeit-UV-Beanspruchung haben die hervorragende Beständigkeit des Materials bewiesen. Kraiburg LEP ist mittlerweile weltweit auf über 1.200 Windkraftanlagen montiert – onshore und offshore. Bedarf für eine Reparatur der geschützten Bereiche bestand bisher nicht. Das Fazit des Unternehmens: Die Rotorblätter bleiben wirksam geschützt und die Wartungs- und Instandhaltungskosten sinken deutlich.